Cómo Desmontar los Inyectores de Combustible

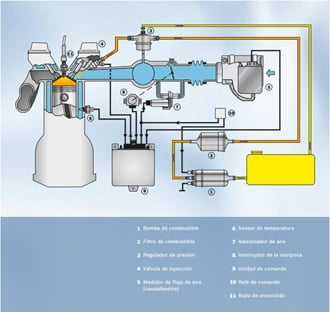

Componentes del sistema de inyección electrónica de combustible

Cuando ocurre el arranque del vehículo, los pistones del motor suben y bajan, el sensor de rotación le indica a la ECU que el motor esta en movimiento.

Cuando el pistón está bajando se produce un vacío, que aspira el aire que pasa por la mariposa de aceleración y durante este recorrido pasa por el sensor de flujo o de masa de aire, llegando a los cilindros del motor.

Con la información del volumen de aire que ingresa en la cámara, la unidad central permite que los inyectores proporcionen la cantidad de combustible necesaria para el volumen de aire recibido, creando una relación de mezcla aire/combustible.

Entre más homogénea sea esta mezcla se permitirá un mejor rendimiento, economizando combustible y generando una menor emisión de gases contaminantes

Los sistemas de inyección electrónica están formados por una serie de sensores y actuadores. Vamos a ello:

¿Qué es un sensor?

Un sensor o captador recibe la información de una magnitud física o química del medio donde se ubique, y transforma esta información en una señal eléctrica que se puede medir o cuantificar.

En inyección un sensor recibe la señal de una magnitud física o química y la transforma en una señal eléctrica la cual es enviada a la unidad central electrónica.

¿Qué es un actuador?

Es un dispositivo capaz de transformar una energía hidráulica, neumática o eléctrica en una respuesta sobre un proceso automatizado, también se puede denominar regulador o controlador.

En inyección son los componentes que reciben la señal de la unidad de control y actúan en el sistema de inyección.

Componentes de un sistema de inyección electrónica

Existen diferentes marcas de sistemas de inyección de combustible como: Bosch, Magneti Marelli, Delphi, eui, heui, etc.

Para describir los componentes de inyección LE-jetronick nos basamos en los sistemas de Bosch, independientemente del sistema en el que se utilicen, toda vez que son los más utilizados y representativos, con funciones específicas de la inyección:

- Bomba de combustible: es la encargada de mantener la presión de combustible del sistema de inyección.

- Filtro de combustible: es el encargado de filtrar el combustible de impurezas que puedan ingresar al sistema.

- Regulador de presión: la función es la de mantener la presión constante en el riel de inyección.

- Inyector: es la válvula de inyección de combustible, se activa electrónicamente, mediante un impulso eléctrico que abre el abanico de inyección.

- Medidor de flujo de aire: es un medidor del caudal de aire, es el encargado de medir el volumen de aire que ingreso en la cámara en función de dosificar la cantidad de combustible requerido para la mezcla.

- Sensor de temperatura: se encarga de enviar la lectura de la temperatura del motor.

- Adicionador de aire: funciona como el choque en los vehículos carburados entrega aire adicional cuando el motor esta frio.

- Sensor de posición de la mariposa (TPS): se encuentra en el cuerpo de aceleración y la apertura permite el flujo de aire

- Ecu: es la unidad de control electrónico o procesador, algunas marcas lo denominan: Ecu, Ecm, Centralita, Calculador de inyección. Es la central que recibe las señales de los sensores y enviar las señales a los actuadores a fin de controlar o automatizar el proceso de inyección.

- Rele: es un conmutador de la señal eléctrica

- Bujía: es la encargada de entregar la chispa que inflama la mezcla.

Fuente Bosch

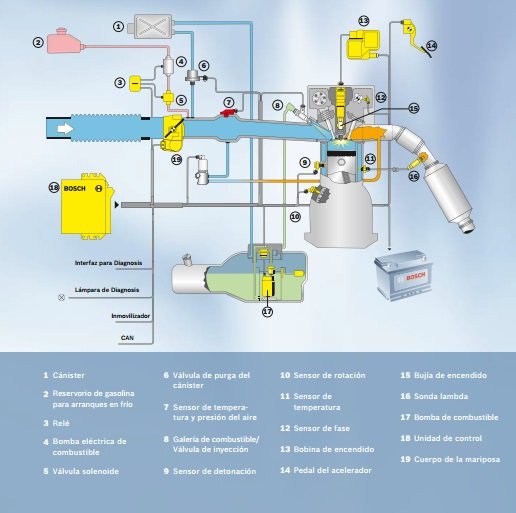

En algunos sistemas de inyección se integran otros sensores que le permiten ser más eficientes. A continuación vamos a analizar el sistema flex fuel, que es un sistema de inyección flexible para gasolinas que contienen un porcentaje de etanol.

En este sistema podemos observar elementos diferentes al sistema anterior como:

- Cánister: es un cartucho de carbono activado, encargado de almacenar los vapores de la gasolina, que al ser tan volátil se evaporan a temperatura ambiente, con el fin de ser puestos nuevamente en circulación

- Sensor de temperatura y presión de aire

- Sensor de detonación: este sensor detecta las vibraciones que se pueden producir por cascabeleo

- Sonda lambda: va en el tubo de escape antes del catalizador y mide la concentración de aire que hay en los gases de escape, de esta forma puede saber si la mezcla es rica o pobre para corregir los parámetros de inyección.

- Sensor de fase: este es el sensor de posición del eje de levas o cmp. Ayuda a indicar al computador cuando está en el pistón 1.

- Sensor de rotación: es el sensor de rotación del cigüeñal, identifica el momento exacto para realizar la inyección teniendo en cuenta el movimiento sincronizado del cigüeñal con el árbol de levas.

¿Cómo funciona el inyector en motores de gasolina?

Los inyectores situados en la cámara de combustión o los conductos de admisión se encargan de suministrar combustible al motor. Su mecanismo permite dosificar con precisión el combustible necesario para el proceso de encendido del motor en función de las necesidades del vehículo.

Por lo tanto, la principal tarea del sistema de inyección, junto con la bomba de combustible, es transportar el combustible desde el depósito hasta los cilindros. Este proceso debe tener lugar en el momento adecuado, en la cantidad adecuada y a la presión correcta. La configuración de este sistema también depende del diseño del vehículo específico.

Pero el proceso es el mismo para todos los vehículos. Comienza en el depósito de combustible, de donde una bomba eléctrica extrae el combustible. A través de un filtro, pasa al túnel, donde la presión se estabiliza mediante un regulador. Desde la línea principal, alimenta el arranque en frío y los inyectores de los cilindros. La cantidad de aire aspirado por el motor determina la cantidad de combustible inyectado.

La unidad de control recibe la información y calcula el tiempo de apertura del inyector para cada ciclo. También determina la frecuencia de apertura en función del régimen del motor. El interruptor de la mariposa determina la posición cerrada o abierta del acelerador, lo que permite interrumpir la inyección cuando el motor se detiene, reduciendo así el consumo de combustible.

Sistemas de inyección electrónica según la cantidad de inyectores

Según la primera clasificación, existen sistemas de inyección multipunto y monopunto. Los sistemas monopunto, como su nombre indica, sólo tienen un inyector, que desempeña la misma función que los carburadores en los motores antiguos. Un sistema multipunto, en cambio, utiliza un inyector para cada cilindro del motor, siendo el número de inyectores directamente proporcional al número de cilindros.

Sistemas de inyección electrónica por su ubicación

Como se mencionó al principio, existen criterios de clasificación basados en la ubicación de los cabezales de inyección, es decir, donde se produce la mezcla de combustible y aire. Esto es independiente del número de inyectores utilizados.

En esta clasificación, cabe destacar dos tipos de acuerdos, directos e indirectos.

Con la inyección directa, los inyectores alimentan el combustible directamente en la cámara de combustión. Este sistema se ha utilizado durante muchos años en motores diésel (por ejemplo, UIS y UPS) y, tras su introducción en los motores de gasolina de la serie GDI de Mitsubishi, también en motores de gasolina. De hecho, se han solucionado los antiguos problemas causados por las altas temperaturas, que a menudo dañaban el sistema.

Sin embargo, con la inyección indirecta, los inyectores se encuentran en el colector de admisión. Allí se mezcla con el aire para distribuirse bien en las cámaras de combustión cuando se abren las válvulas de admisión.

Sistema combinado de inyección directa e indirecta de combustible

Como en determinadas condiciones un sistema funciona mejor que el otro, hay marcas que intentan combinar lo mejor de ambos mundos. Algunos modelos, como el Ford Mustang GT o el motor 2.5 TFSI de Audi, utilizan un sistema doble de inyección directa e indirecta.

Utilizan la inyección directa en el arranque y durante las aceleraciones fuertes, ya que este sistema facilita el encendido y reduce el riesgo de autoencendido si se inyecta demasiado combustible en las cámaras de combustión. Sin embargo, a pleno rendimiento o durante una ligera aceleración, optan por la inyección indirecta porque el combustible se mezcla mejor con el aire y, por tanto, emite menos gases nocivos para el medio ambiente.

Sistemas de inyección continua e intermitente

Esta distinción es siempre posible, aunque la inyección intermitente es la más utilizada por razones de ahorro de combustible.

Inyección continua: La inyección es continua y se puede variar la cantidad de combustible necesaria en cada momento. Se utiliza en motores de inyección indirecta, ya que este sistema no es compatible con los motores de inyección directa.

Inyección intermitente: La unidad de control del motor (ECU) puede controlar la cantidad de combustible suministrada por los inyectores. Esto permite que la inyección se interrumpa por completo y sólo se lleve a cabo cuando sea necesario.

Sistemas de inyección según su temporización

Por último, una clasificación según el momento de la inyección. En los sistemas de inyección intermitente, la inyección de combustible puede coordinarse de diferentes maneras: simultánea, secuencial y semisecuencial. Cada uno tiene su propio proceso.

Inyección simultánea: el combustible se inyecta simultáneamente en todos los inyectores, que se ponen en marcha o se paran simultáneamente a petición de la unidad central.

Con la inyección secuencial: la inyección se sincroniza con la apertura de la válvula de admisión, aunque cada inyector funciona en un momento diferente.

Con la inyección semisecuencial: los inyectores suministran combustible por parejas.

Volkswagen ID.7: La Nueva Berlina Eléctrica

Volkswagen ID.7: La Nueva Berlina Eléctrica Pick-Up Eléctrica para Plantar Cara a Gigantes Americanos

Pick-Up Eléctrica para Plantar Cara a Gigantes Americanos Coches Eléctricos, Francia Establece Normas de Ayuda a la Compra

Coches Eléctricos, Francia Establece Normas de Ayuda a la Compra Maxus un Monovolumen Eléctrico de Siete Plazas

Maxus un Monovolumen Eléctrico de Siete Plazas Tesla Model 3 y su Ergonomía cambios

Tesla Model 3 y su Ergonomía cambios BYD Supera a Tesla en el Sudeste Asiático

BYD Supera a Tesla en el Sudeste Asiático Ford Ranger híbrida enchufable en 2025 la pura Evolución

Ford Ranger híbrida enchufable en 2025 la pura Evolución BYD Yuan Plus Éxito Global

BYD Yuan Plus Éxito Global Mazda 2 2024 Diseño Actualizado y Fresco

Mazda 2 2024 Diseño Actualizado y Fresco

julio 28th, 2021 a las 3:48 pm

buenas tardes señores de suzuki me gustaria saber de inyecion eletronicmucas gracias