Cómo Desmontar los Inyectores de Combustible

Inyección Common Rail

El primer vehículo que utilizó un motor Diesel con inyección de tipo common rail o bien de riel común, fue el Alfa Romeo 156, pero luego Bosch presentó el diseño a las marcas de las cuales era proveedor y se popularizó el sistema.

Sistema de inyeccion common rail

El sistema Common Rail o Riel Común, es un sistema electrónico de inyección de combustible para motores diésel de inyección directa. Una bomba de alta presión que entrega a un riel común, y este a su vez a los inyectores.

Es un sistema desarrollado por el grupo Fiat en colaboración con Magneti Marelli, filial del grupo y especializada en componentes para el automóvil y electrónicos, la industrialización la llevó a cabo Bosch.

Descripción y funcionamiento de la inyección common rail o riel común

La técnica utilizada en el diseño del "Common Rail" está basada en los sistemas de inyección gasolina pero adaptada debidamente a las características de los motores diésel de inyección directa. La palabra "Common Rail" puede traducirse como "rampa de inyección", es decir, se hace alusión al elemento característico del sistema de inyección gasolina. La diferencia fundamental entre los dos sistemas viene dada por el funcionamiento con mayores presiones de trabajo en los motores diésel, del orden de 1350 bar que puede desarrollar un sistema "Common Rail" a los menos de 5 bares que desarrolla un sistema de inyección gasolina.

El sistema de inyección "Common Rail" ofrece una flexibilidad mayor para la adaptación del sistema de inyección al funcionamiento del motor, en comparación con los sistemas propulsados por bombas. Esto se debe a que están separadas la generación de presión y la inyección.

La presión de inyección se genera independientemente del régimen del motor y del caudal de inyección. El combustible para la inyección está a disposición en el acumulador de combustible de alta presión "Rail". El conductor preestablece el caudal de inyección, la unidad de control electrónica (ECU) calcula a partir de campos característicos programados, el momento de inyección y la presión de inyección, y el inyector realiza las funciones en cada cilindro del motor, a través de una electroválvula controlada.

Partes o componentes del sistema de inyección "Common Rail"

- Unidad de control (ECU),

- Sensor de revoluciones del cigüeñal,

- Sensor de revoluciones del árbol de levas,

- Sensor del pedal del acelerador,

- Sensor de presión de sobrealimentación,

- Sensor de presión de "Rail",

- Sensor de temperatura del líquido refrigerante,

- Medidor de masa de aire.

La ECU registra con la ayuda de sensores el deseo del conductor (posición del pedal del acelerador). La ECU procesa las señales generadas por los sensores y transmitidas a través de líneas de datos. Con las informaciones obtenidas, es capaz de influir sobre el vehículo y especialmente sobre el motor, controlando y regulando. El sensor de revoluciones del cigüeñal mide el número de revoluciones del motor, y el sensor de revoluciones del árbol de levas determina el orden de encendido (posición de fase). Un potenciómetro como sensor del pedal acelerador comunica con la ECU, a través de una señal eléctrica, la solicitud de par motor realizado por el conductor.

Bomba de alta presión

La bomba comprime el combustible y lo suministra en la cantidad necesaria. Sostiene la cantidad necesaria. Suministra de forma continua al acumulador de alta presión “rail”, de esta forma mantiene la presión del sistema. Puede sostener dicha presión incluso en bajas revoluciones.

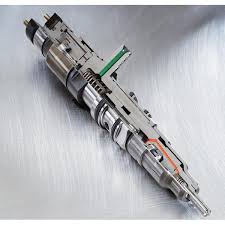

Inyector Common Rail

El inyector de un sistema Common Rail consta de una tobera, un actuador para los inyectores piezo-eléctrico o una válvula de solenoide para los inyectores de válvula solenoide, así como de las conexiones hidráulicas y eléctricas para el funcionamiento de la aguja de la tobera.

Está instalado en todos los cilindros del motor y conectado al riel mediante un conducto corto de alta presión. El inyector está controlado por el sistema de Regulación Electrónica Diésel (EDC, de su nombre en inglés Electronic Diésel Control). Esto garantiza que el actuador se encargue de abrir y cerrar la aguja de la tobera, independientemente de si se trata de una válvula de solenoide o piezo-eléctrico.

Ventajas de la Inyección Common Rail

Su uso puede reducir significativamente el consumo de combustible. Por ejemplo, si elige un motor con sistema common-rail, consumirá mucho menos combustible gracias al sistema de suministro. Además, cuando se reduce el consumo de combustible, también se reducen las emisiones.

Además, el diseño common-rail hace que los motores sean más silenciosos y suaves. Los arranques rápidos y ruidosos no tienen cabida en esta clase de motores.

El suministro de combustible puede ser regulado por la unidad de control electrónico (ECU), que también realiza varias pre-inyecciones para aumentar la presión y la temperatura de los cilindros, lo que se traduce en una mejor combustión y una reducción del ruido del motor.

El resultado es una mayor potencia y par motor en toda la gama de revoluciones, un menor consumo de combustible y una reducción de las emisiones, incluidos los óxidos de nitrógeno (NOx), el monóxido de carbono (CO) y los hidrocarburos. Esto se debe a que los sistemas de inyección diésel de los vehículos modernos deben funcionar en common-rail a altas presiones, de 300 a 2.000 bares, según la normativa de emisiones.

Por lo tanto, el principio de los sistemas de riel común es el mismo, pero no todos son iguales.

¿Por qué un Inyector Common Rail debe trabajar a tan alta presión?

El sistema de inyección common rail cumple con las nuevas normas de escape y emisiones. Por lo tanto, debe :

- Permitir múltiples inyecciones (hasta 5 inyecciones por ciclo).

- Permitir la inyección de dosis cada vez más pequeñas (0,5 mg/cc).

- Operar a presiones cada vez más altas (1800 bar).

- Baja interacción hidráulica entre dos inyecciones consecutivas.

- Distribución uniforme de la cantidad de combustible inyectada en el cilindro.

¿Cómo se produce la Inyección en Common Rail?

La inyección provoca una caída de presión que se propaga a la cámara de control de la placa separadora del inyector common rail. La diferencia de presión aplicada en los dos polos de la aguja provoca un desequilibrio. Esto hace que la aguja se levante porque la presión en el tubo de la aguja es mayor que la presión en la cámara de control del plato separador. El flujo de gasóleo a través de la entrada de la tobera provoca una caída de presión, que depende de la presión en el raíl de la tobera. A la presión máxima del raíl (1.600 bar), esta caída de presión supera los 100 bar.

Por lo tanto, la presión en el cono de la aguja (presión de inyección) es menor que la presión en el carril. En cuanto la ECU deja de enviar la señal al solenoide, la válvula se cierra porque el empuje es menor que la fuerza del muelle. Cuando la válvula se cierra, la presión del sistema aumenta. Sin embargo, la aguja siempre se queda arriba y la única manera de cerrarla es aplicar una presión diferente en ambos extremos. Esta diferencia de presión para cerrar el inyector es causada por la caída de presión en el inyector de llenado, que es opuesta a la presión en la cámara de control, que básicamente corresponde a la presión en el riel del inyector. Cuando la presión en la cámara de control supera la presión aplicada a la aguja de la boquilla, la inyección se detiene.

Principales causas de daños en el inyector common rail

Están muy extendidos hoy en día y se utilizan no sólo en los motores diésel, sino también en los de gasolina. En los motores diésel modernos, se hace hincapié en conseguir el mejor rendimiento posible reduciendo al mismo tiempo el consumo de combustible y las emisiones. Los requisitos de los sistemas de inyección son enormes. Una presión de inyección de unos 2.000 bares es ahora la norma, lo que significa un funcionamiento muy preciso. Sin embargo, ¿Qué hace que el sistema falle?

Baja calidad del combustible

Ya sean boquillas del fabricante o todas las boquillas sin excepción, lo que tienen en común es que funcionan a presiones superiores a los 2.000 bares. Las piezas utilizadas en la producción tienen una diferencia de tamaño de sólo unos pocos micrómetros y, por tanto, son muy sensibles al caudal del combustible de alta calidad con el que se lubrican.

La suciedad, los sólidos y el agua presentes en el gasóleo dañan estas piezas de inyección de precisión. Dañan la superficie de los inyectores por erosión y corrosión. La cristalización de la parafina en el combustible de baja calidad también puede provocar un mal funcionamiento del sistema de inyección. En resumen, los inyectores están obstruidos. Por lo tanto, la calidad del combustible es muy importante para la durabilidad de los inyectores y de todo el sistema de inyección.

El filtro de combustible está obstruido

El propósito del filtro de combustible no es sólo capturar y almacenar todas las partículas, sino también separar el agua del combustible, evitando la corrosión de los componentes individuales del sistema de inyección. Los intervalos de cambio de filtro más largos y el uso de filtros de baja calidad inadecuados para el modelo de vehículo en cuestión pueden dañar los inyectores.

Contaminación en el sistema

Los cuerpos extraños en el sistema pueden dañar los inyectores. Las piezas oxidadas, el polvo que penetra a través de las juntas con fugas, las pequeñas limaduras metálicas, el agua u otros líquidos no deseados, un depósito de combustible dañado... todo ello puede hacer que el inyector (o la bomba de inyección) funcione mal.

Bomba de alta presión

Puede ocurrir que se formen pequeñas virutas metálicas en la bomba de alimentación o en la propia bomba, que entran en los inyectores a través del distribuidor y los dañan permanentemente.

Historia del common-rail

El primer prototipo de este sistema de inyección fue desarrollado a finales de la década de 1970 por Robert Huber y perfeccionado hasta mediados de la década de 1990 por Marco Raen, de la Escuela Politécnica Federal de Suiza, y Ganser-Hydromag AG.

El primer vehículo de producción en serie con sistema common-rail fue el Hino Rising Ranger, producido por DENSO en Japón en 1995.

Sin embargo, el desarrollo del common rail controlado electrónicamente fue liderado por Magneti Marelli, Elasis y FIAT, mientras que Bosch se unió al proyecto en su fase final. Esto llevó a la introducción del primer coche con esta tecnología en 1997: el Alfa Romeo 156 2.4 JTD.

Este primer sistema se denominó Unijet, seguido de tecnologías más avanzadas de raíl común denominadas Multijet y Multijet II, que permiten optimizar las etapas de inyección y hasta cinco y ocho preinyecciones respectivamente.

En la actualidad, todos los fabricantes de motores diésel utilizan esta tecnología con denominaciones individuales como CDI, TDCI, DCI, HDI, CRDI y muchas otras, todas ellas basadas en el concepto original de "raíl común" de FIAT.

Volkswagen ID.7: La Nueva Berlina Eléctrica

Volkswagen ID.7: La Nueva Berlina Eléctrica Pick-Up Eléctrica para Plantar Cara a Gigantes Americanos

Pick-Up Eléctrica para Plantar Cara a Gigantes Americanos Coches Eléctricos, Francia Establece Normas de Ayuda a la Compra

Coches Eléctricos, Francia Establece Normas de Ayuda a la Compra Maxus un Monovolumen Eléctrico de Siete Plazas

Maxus un Monovolumen Eléctrico de Siete Plazas Tesla Model 3 y su Ergonomía cambios

Tesla Model 3 y su Ergonomía cambios BYD Supera a Tesla en el Sudeste Asiático

BYD Supera a Tesla en el Sudeste Asiático Ford Ranger híbrida enchufable en 2025 la pura Evolución

Ford Ranger híbrida enchufable en 2025 la pura Evolución BYD Yuan Plus Éxito Global

BYD Yuan Plus Éxito Global Mazda 2 2024 Diseño Actualizado y Fresco

Mazda 2 2024 Diseño Actualizado y Fresco

junio 29th, 2020 a las 9:17 pm

Inyección Common Rail

JUN GAO

Somos un fabricante de piezas de motores diesel, tales como rotor de cabeza, boquillas, émbolos, bombas de alimentación, válvulas de suministro, placas de levas, kits de reparación, etc. Que se aplican en automóviles / camiones japoneses, camiones Euro y máquinas agrícolas.

agosto 26th, 2020 a las 12:11 pm

HOLA ME GUSTARIA SABER DONDE LO PUEDO CONTACTAR PARA CUANDO REQUIERA DE SUS SERVICIOS GRACIAS